一(yī).注塑模具開模方向和分型線。每個注射產品必須在(zài)設計開始時首先確定其開模方向和分型線,以確保最小(xiǎo)化(huà)拉芯滑塊機構並消除分型線對外觀的影響。

1.確定開模方向後,應設計產品的肋,扣,突起和其(qí)他結構,使其與開模方向盡(jìn)可能一致,以(yǐ)免拉芯並減少(shǎo)接縫(féng)線,延長產品(pǐn)使用壽命。模具。

2.確定開模方向後,可以選擇合適的分型線,以免在開模方(fāng)向上發生咬邊,從而改善外(wài)觀和性能(néng)。

二.注塑模(mó)具吃水(shuǐ)角度(dù)

1.適當的脫模角度可以避免產品起毛(拉(lā)絲)。光滑表麵的脫模斜度應≥0.5度,細皮刀(沙麵)表麵應大於1度,粗皮刀表麵應大於1.5度。

2.適當的脫模坡度可以(yǐ)避免產品頂部損壞(huài),例如(rú)頂部白色,頂部變形和頂部(bù)斷裂。

3.設計深腔結構產品時,其外表麵坡度應盡可能大於內表麵坡度,以(yǐ)確保注塑時模芯不偏斜,獲得均(jun1)勻的產品壁厚,並確保材料強度。產品開業。

三.產品壁厚

1.各種塑料的(de)壁厚都有一定範圍,一般為0.5〜4mm。當壁厚超過4mm時(shí),將導致過多的冷卻時間並(bìng)收縮打(dǎ)印,因此您應(yīng)考慮更改產品結構。

2.壁厚不均(jun1)會(huì)導致表麵收縮。

3.壁厚不均會引起氣(qì)孔和焊痕。

四.加強筋(jīn)

1.合理使(shǐ)用加強筋可以增加(jiā)產品的剛度並減少變形。

2.加強筋(jīn)的厚度必須(xū)≤(0.5〜0.7)T產(chǎn)品壁厚,否則會引起表麵收縮。

3.肋骨(gǔ)的單麵斜度應大於1.5°,以避免頂部損壞(huài)。

五.魚片

1.圓角太(tài)小可能會導致產品中的應力集中並導致產品開裂。

2.圓角太小(xiǎo)會(huì)導致應力集中在型腔中並導致型腔破(pò)裂。

3.設置合理的圓角也(yě)可以改善模具的加(jiā)工技術。例如,可以用R銑刀直接銑(xǐ)削型腔,以避免電加工效率低下。

4.不同的圓角可能會導(dǎo)致分型線移動。根據實際情況選擇(zé)不同的圓角或淨角。

六.孔

1.孔的形狀應盡可能簡單,通(tōng)常為圓形。

2.孔的(de)軸(zhóu)向與開口方向一(yī)致(zhì),可避(bì)免鐵(tiě)心拉動。

3.當孔的長徑比大於(yú)2時,應設置脫模(mó)斜率。此時,應根據小直徑(最大物理(lǐ)尺寸(cùn))計算孔的直徑。

4.盲孔的長寬比一般不超(chāo)過4.防孔銷衝孔(kǒng)

5.孔(kǒng)與產品邊緣之間的距離通常大於孔尺寸。

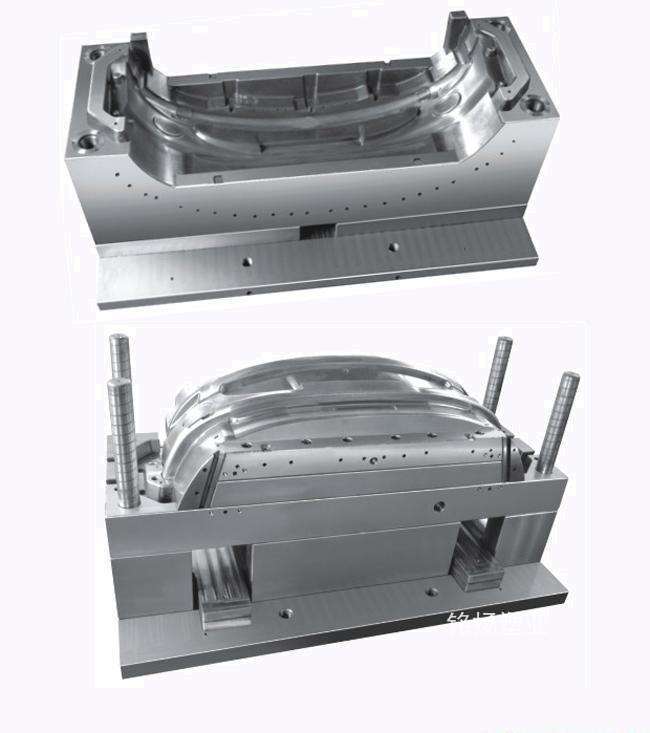

七.注塑(sù)模具的抽芯滑塊機構(gòu)及避免方法

1.當塑料零件不能在開(kāi)模(mó)方(fāng)向順利脫模(mó)時,應設計一個抽芯滑(huá)塊機構。抽(chōu)芯機構的滑塊可以形成複(fù)雜(zá)的產品結構,但是容易引起諸(zhū)如產品縫合,收縮等(děng)缺陷,並且增加了模具成本並縮短了模具(jù)壽命。

2.設計注(zhù)射產品時,如無特(tè)殊要求,應盡量避免抽芯結構。例如,使用諸如型芯碰撞的方法將孔軸線和肋的方向改變為模具打開的方向(xiàng)。

八.一件式鉸(jiǎo)鏈

1.利用PP材料的韌性(xìng),可以將(jiāng)鉸鏈設計為與(yǔ)產品集成在一起(qǐ)。

2.用作(zuò)鉸鏈的薄膜尺寸(cùn)應小於0.5mm,並(bìng)保持均勻。

3.注(zhù)射一體式(shì)鉸鏈時,澆口(kǒu)隻能設計在鉸鏈(liàn)的一側。

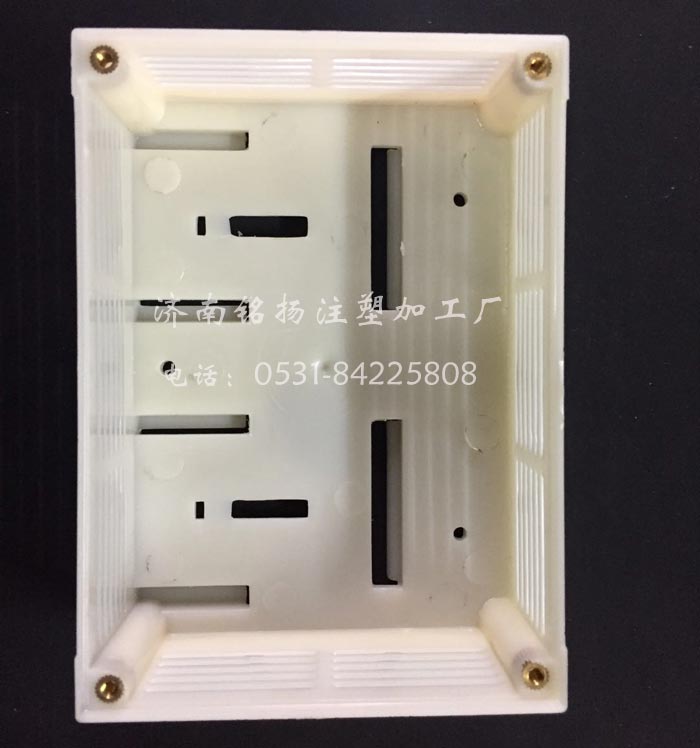

九.插入

1.將插入件插入(rù)注射產品(pǐn)中可以提高(gāo)局(jú)部強度,硬度,尺寸精度並設(shè)置小(xiǎo)螺紋孔(軸),以滿足各種特殊需(xū)求。同時會增加(jiā)產品成本。

2.插入件通常是銅,也可以(yǐ)是其他金屬或塑料部件。

3.嵌件嵌入塑料的部分應設(shè)計成具有防旋轉和防拔出結構。如:滾花,開孔,彎曲,展平,軸肩等。

4.插件周圍的塑(sù)料應適當增(zēng)厚,以防止塑料應力開裂。

5.設計嵌件時,請充分考慮其在模具中的(de)定位方法(孔,銷釘,磁(cí)性(xìng))

十.徽標

產品標識通常(cháng)設置在(zài)產品的相對平坦的內(nèi)表麵上,並(bìng)且為凸形。選擇法線方向和開模方向標尺可能相同的表麵以(yǐ)設置標(biāo)記以(yǐ)避免變形。